-

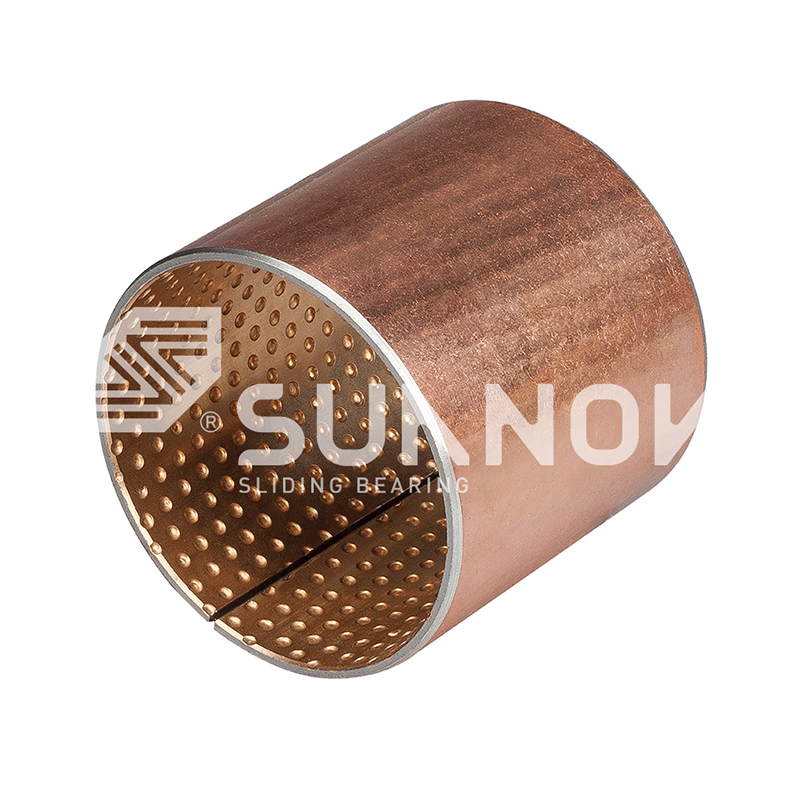

JDB vaste lager lager JDB650 Zelf-smerende messing bus olievrije lager

JDB vaste lager lager JDB650 Zelf-smerende messing bus olievrije lager -

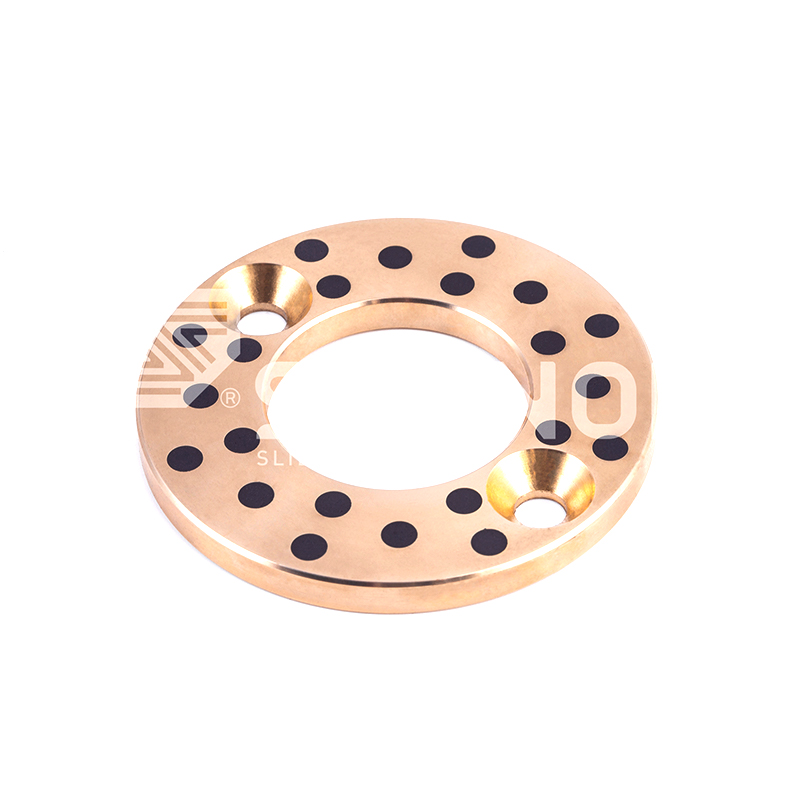

JDB vaste lager lager JTW vaste smeermiddelgrafiet Oilles Bronze stuwkracht wasmachine lager

JDB vaste lager lager JTW vaste smeermiddelgrafiet Oilles Bronze stuwkracht wasmachine lager -

JDB vaste lager lager JDB-5 stalen ingebed slijtvaste vaste stimulerende lager

JDB vaste lager lager JDB-5 stalen ingebed slijtvaste vaste stimulerende lager -

Oliehoudende bimetallic lager Zelfvermindering van 200# P20 Olie-behoudstalen lagerplaat-Lage wrijvingsslijtvast

Oliehoudende bimetallic lager Zelfvermindering van 200# P20 Olie-behoudstalen lagerplaat-Lage wrijvingsslijtvast -

-

-

-

FB090 Bronze verpakte lager FB092 Bronze verpakte lager

FB090 Bronze verpakte lager FB092 Bronze verpakte lager

Solide smerende bronzen lagers: een gids voor prestaties en selectie

Industrnieuws-In de wereld van machines en beweging zijn lagers de onbezongen helden, en onder hen de Solide smerend bronzen lager onderscheidt zich door zijn unieke combinatie van duurzaamheid, zelfsmering en betrouwbaarheid. Deze lagers zijn ontworpen om te werken in veeleisende omstandigheden waar conventionele olie- of vetsmering onpraktisch is. Deze uitgebreide gids gaat diep in op de werking, voordelen en optimale toepassingen van massief smerende bronzen lagers, waardoor u de kennis krijgt om een weloverwogen keuze te maken voor uw technische projecten.

Wat zijn solide smerende bronzen lagers?

Vaste smerende bronzen lagers, vaak zelfsmerende bussen genoemd, zijn componenten gemaakt van een bronslegeringsmatrix met vaste smeermiddelen, zoals grafiet of PTFE, ingebed in de structuur. Dankzij dit ontwerp kan tijdens bedrijf een continue film met lage wrijving worden overgebracht naar het oppervlak van de passende as, waardoor er geen extern smeersysteem nodig is. Het basisbronsmateriaal biedt een uitstekend draagvermogen en thermische geleidbaarheid, terwijl de vaste smeerstoffen zorgen voor een soepele werking van opstarten tot uitschakelen.

- Matrijsmateriaal: Typisch een koper-tin-bronslegering met hoge sterkte, soms met toegevoegd lood voor verbeterde bewerkbaarheid en weerstand tegen vastlopen.

- Vaste smeermiddelen: Veel voorkomende smeermiddelen zijn onder meer grafiet, molybdeendisulfide (MoS2) en PTFE, die elk verschillende voordelen bieden op het gebied van wrijvingscoëfficiënt en temperatuurbestendigheid.

- Werkingsprincipe: Terwijl het lager in werking is, zorgt de door wrijving gegenereerde hitte ervoor dat de vaste smeerstoffen naar het lageroppervlak migreren, waardoor een beschermende laag met lage wrijving ontstaat.

Belangrijkste voordelen van het gebruik van solide smerende bronzen lagers

Het belangrijkste voordeel van deze lagers is dat ze kunnen functioneren zonder externe olie- of vettoevoer, wat een breed scala aan toepassingen mogelijk maakt. Deze zelfvoorziening leidt tot verschillende belangrijke voordelen waardoor ze in veel sectoren de voorkeur genieten.

- Onderhoudsvrije werking: Ze verminderen of elimineren de noodzaak van hersmering drastisch, waardoor de onderhoudskosten op de lange termijn en de stilstandtijd worden verlaagd.

- Uitstekende prestaties in ruige omgevingen: Ze zijn ideaal voor toepassingen die worden blootgesteld aan extreme temperaturen, vacuüm, hoge straling of waar smeermiddelen kunnen worden weggespoeld door water of oplosmiddelen.

- Hoge laadcapaciteit: De bronzen matrix is bestand tegen aanzienlijke statische en dynamische belastingen, waardoor ze geschikt zijn voor zware machines.

- Corrosiebestendigheid: Bronslegeringen bieden een goede weerstand tegen corrosie, waardoor hun levensduur in uitdagende omgevingen verder wordt verlengd.

Vaste smerende lagers vergelijken met andere typen

Om te begrijpen waar Massief smerende bronzen lagers het beste passen, is het handig om ze te vergelijken met andere gangbare lagertypen. De keuze komt vaak neer op de specifieke operationele vereisten, zoals snelheid, belasting en omgevingsbeperkingen.

De volgende tabel biedt een duidelijke vergelijking als hulpmiddel bij het selectieproces:

| Lagertype | Smeringsvereiste | Typische laadcapaciteit | Ideaal voor |

| Vast smerend brons | Zelfsmerend / Onderhoudsvrij | Zeer hoog | Zware omgevingen, toepassingen met hoge belasting en lage snelheid |

| Met olie geïmpregneerd gesinterd brons | Zelfsmerende maar beperkte olietoevoer | Gemiddeld tot hoog | Algemene industriële toepassingen met gematigde belastingen en snelheden |

| Lagers van rolelementen | Vereist continue vet- of oliesmering | Hoog (voor dynamische belastingen) | Snelle, nauwkeurige toepassingen |

| Kunststof polymeerlagers | Vaak zelfsmerend | Laag tot gemiddeld | Corrosieve omgevingen, zeer lage wrijving, lichtgewicht ontwerpen |

Onderhoudsvrij met kraag Messing Din9834 Olievrij geleidebuslager

Hoe u het juiste solide smerende bronzen lager kiest

Het selecteren van het juiste lager is van cruciaal belang voor optimale prestaties en levensduur. Het proces van het selecteren van solide smerende bronzen lagers omvat het evalueren van verschillende belangrijke applicatieparameters om een perfecte match te garanderen.

- Belasting (PV-waarde): Bereken de druk van het lager (P) vermenigvuldigd met de snelheid (V). De PV-waarde van het lager moet hoger zijn dan de door de toepassing berekende PV-waarde.

- Bedrijfstemperatuur: Zorg ervoor dat het lagermateriaal en het smeermiddel geschikt zijn voor de minimum- en maximumtemperaturen van uw toepassing.

- Schachtmateriaal en hardheid: Over het algemeen wordt een harder asmateriaal aanbevolen om slijtage aan zowel de as als het lager te minimaliseren.

- Omgevingsfactoren: Overweeg blootstelling aan chemicaliën, vocht, stof of andere verontreinigingen die de prestaties kunnen beïnvloeden.

Inzicht in de PV-waarde en het belang ervan

De PV-waarde is de meest kritische parameter in solide smerende bronzen lagerselectie . Het is een product van de belastingsdruk van het lager (P in psi) en de oppervlaktesnelheid (V in ft/min). Het overschrijden van de maximaal aanbevolen PV-waarde zal leiden tot snelle slijtage en voortijdig falen.

- Druk (P): Berekend als de totale belasting gedeeld door het geprojecteerde lageroppervlak (lengte x binnendiameter).

- Snelheid (V): De oppervlaktesnelheid van de as ten opzichte van het lager.

- Praktische overweging: Neem altijd een veiligheidsfactor op bij het berekenen van de PV-waarde van uw toepassing om rekening te houden met opstartomstandigheden en mogelijke overbelasting.

Gemeenschappelijke toepassingen en industrieën

De unieke eigenschappen van Solide smerend bronzen lagers maken ze onmisbaar in een breed spectrum van industrieën. Hun robuustheid en onderhoudsvrije karakter worden zeer gewaardeerd in toepassingen waar betrouwbaarheid voorop staat.

- Automobiel en transport: Gebruikt in ophangingssystemen, remcomponenten en kingpins, waar ze betrouwbaar zijn prestaties voor bronzen bussen met hoge belasting .

- Bouw en landbouw: Ideaal voor zwaar materieel zoals graafmachines, tractoren en laders, die werken in vuile omgevingen met hoge schokbelasting.

- Industriële machines: Te vinden in staalfabrieken, transportsystemen en hydraulische machines, vaak in gebieden met hoge temperaturen.

- Lucht- en ruimtevaart: Gebruikt in stuurvlakken, landingsgestellen en roerconstructies vanwege hun betrouwbaarheid onder extreme omstandigheden en weerstand tegen corrosie.

Onderhouds- en levensduurverwachtingen

Hoewel deze lagers zijn ontworpen om onderhoudsvrij te zijn, is het begrijpen van de factoren die hun levensduur beïnvloeden cruciaal voor voorspellend onderhoud en de betrouwbaarheid van het systeem. De levensduur van zelfsmerende bronzen lagers wordt voornamelijk bepaald door slijtage, die een functie is van belasting, snelheid, uitlijning en omgevingsomstandigheden.

- Slijtagemechanismen: Normale slijtage treedt op omdat het vaste smeermiddel langzaam wordt verbruikt. Abnormale slijtage kan worden veroorzaakt door een verkeerde uitlijning, vervuiling of werking boven de PV-limiet.

- Levensduur voorspellen: De levensduur kan worden geschat op basis van door fabrikanten verstrekte gegevens over de slijtagesnelheid, die doorgaans worden weergegeven als slijtagediepte per tijdseenheid of afgelegde afstand onder specifieke PV-omstandigheden.

- Inspectietips: Controleer tijdens routineonderhoud op overmatige speling, ongewoon geluid of zichtbare slijtage. Het lager moet worden vervangen als de wanddikte is afgenomen tot buiten de door de fabrikant aanbevolen limiet.

Tips voor het maximaliseren van de levensduur van lagers

Om ervoor te zorgen dat u het maximale krijgt levensduur van uw zelfsmerende bronzen lagers Volg deze best practices tijdens de installatie en het gebruik.

- Juiste installatie: Gebruik het juiste gereedschap (aspers) om het lager met een perspassing aan te passen, en zorg ervoor dat het haaks op de behuizing staat om pekelen of schade te voorkomen.

- Voldoende vrije ruimte: Zorg voor de juiste radiale speling tussen de binnendiameter van het lager en de buitendiameter van de as, zoals gespecificeerd door de fabrikant.

- Schachtafwerking: Een glad, hard asoppervlak met de juiste oppervlakteafwerking zal de slijtage aanzienlijk verminderen.

- Netheid: Houd het lager- en asgebied vrij van schurende verontreinigingen om versnelde slijtage te voorkomen.

Veelgestelde vragen

Wat is de maximale temperatuur die een massief smerend bronzen lager aankan?

De maximale bedrijfstemperatuur is afhankelijk van de specifieke bronslegering en het gebruikte type vast smeermiddel. Standaard op grafiet gebaseerde lagers kunnen doorgaans continu werken tot 350 °C (662 °F), terwijl sommige speciale formuleringen zelfs hogere temperaturen aankunnen. Smeermiddelen op PTFE-basis hebben een lager maximum, meestal rond de 250°C (482°F). Het is van cruciaal belang om het gegevensblad van de fabrikant te raadplegen voor de exacte temperatuurwaarden van het specifieke lager dat u gebruikt, omdat het overschrijden van deze limieten het smeermiddel en de bronzen matrix kan aantasten, wat tot defecten kan leiden.

Kunnen massief smerende bronzen lagers worden gebruikt in voedselveilige toepassingen?

Ja, maar met zorgvuldige selectie. Standaard bronzen lagers met grafiet zijn mogelijk niet geschikt voor direct contact met voedsel. Fabrikanten bieden echter voedselveilige versies die goedgekeurde vaste smeermiddelen zoals PTFE of speciaal voedselveilig grafiet gebruiken en zijn gemaakt van specifieke, niet-giftige bronslegeringen die voldoen aan de FDA of andere internationale voedselveiligheidsnormen. Het is van essentieel belang om bij het selecteren van een lager voor dergelijke toepassingen "food-grade" of "FDA-conform" te specificeren om verontreiniging te voorkomen.

Hoe bereken ik de PV-waarde voor mijn toepassing?

Het berekenen van de PV-waarde gebeurt in twee stappen. Bereken eerst de lagerdruk (P) in psi: P = Belasting (lbs) / [Lager-ID (in) x Lagerlengte (in)]. Bereken vervolgens de snelheid (V) in oppervlaktevoeten per minuut (sfpm): V = (π x asdiameter (in) x RPM) / 12. Vermenigvuldig ten slotte P en V om de PV-waarde in psi x sfpm te krijgen. Vergelijk deze waarde met de maximale PV-waarde die door de fabrikant van het lager is opgegeven. Neem altijd een veiligheidsfactor op (bijvoorbeeld 20-50%) om rekening te houden met opstarttransiënten en onverwachte belastingvariaties.

Wat zijn de verschillen tussen grafiet en PTFE als vaste smeermiddelen in deze lagers?

Grafiet en PTFE zijn de twee meest voorkomende vaste smeermiddelen, elk met verschillende eigenschappen. Grafiet biedt uitstekende thermische stabiliteit, prestaties bij hoge temperaturen en goede elektrische geleidbaarheid. PTFE (Teflon) heeft een extreem lage wrijvingscoëfficiënt en is chemisch inert, maar heeft een lagere maximale bedrijfstemperatuur en kan onder zeer hoge belastingen koud vloeien. De keuze impliceert vaak een afweging tussen de behoefte aan lage wrijving (in het voordeel van PTFE) en de behoefte aan stabiliteit bij hoge temperaturen (in het voordeel van grafiet). Sommige geavanceerde lagers gebruiken zelfs een combinatie van beide om de voordelen van elk te benutten.

Zijn er nadelen aan het gebruik van massief smerende bronzen lagers?

Hoewel ze in veel scenario's zeer voordelig zijn, vormen ze geen universele oplossing. De belangrijkste nadelen zijn onder meer een lagere maximale snelheid in vergelijking met rollagers, omdat hoge snelheden overmatige hitte kunnen genereren. Ze hebben over het algemeen ook een hogere wrijvingscoëfficiënt dan hydrodynamisch gesmeerde glijlagers. Bovendien kunnen de initiële kosten hoger zijn dan die van standaard glijlagers, hoewel dit vaak wordt gecompenseerd door de besparingen op onderhoud en het elimineren van smeersystemen gedurende de levensduur van het lager.