-

JDB vaste lager lager JOST Ronde zelf-smerende olievrije messing flensgeleiderlagerbussen

JDB vaste lager lager JOST Ronde zelf-smerende olievrije messing flensgeleiderlagerbussen -

JDB vaste lager lager JEFW Wear-resistente Oilless Guide Flens vaste lager lager

JDB vaste lager lager JEFW Wear-resistente Oilless Guide Flens vaste lager lager -

Oliehoudende bimetallic lager 200#B olie-beslagend bimetallic lager (stalen rug+koperen sinter met vaste smeergepergering)

Oliehoudende bimetallic lager 200#B olie-beslagend bimetallic lager (stalen rug+koperen sinter met vaste smeergepergering) -

Oliehoudende bimetallic lager Wear-resistente zelf-verkleinende olie-ingebedde 200#f Flense lager

Oliehoudende bimetallic lager Wear-resistente zelf-verkleinende olie-ingebedde 200#f Flense lager -

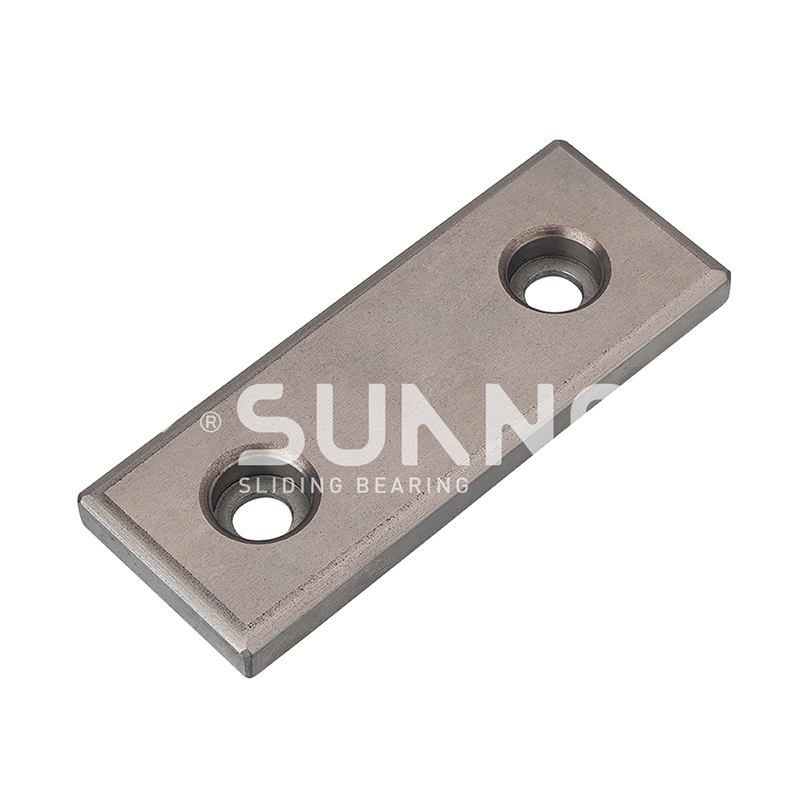

Oliehoudende bimetallic lager Olie -behoud van 200#P10 Draagplaat - Hoge belastinglager, lage wrijvingsstalen plaat voor industriële toepassingen

Oliehoudende bimetallic lager Olie -behoud van 200#P10 Draagplaat - Hoge belastinglager, lage wrijvingsstalen plaat voor industriële toepassingen -

-

JF-800 bi-metaallager JF-750 Zelfvermindering van lood gratis bi-metaallager voor zware motoren lage wrijving

JF-800 bi-metaallager JF-750 Zelfvermindering van lood gratis bi-metaallager voor zware motoren lage wrijving -

FB090 Bronze verpakte lager FB094 Bronze verpakt lager met afdichtingen

FB090 Bronze verpakte lager FB094 Bronze verpakt lager met afdichtingen

Zelfsmerende lagers van koperlegering: voordelen en toepassingen in moderne machines

Industrnieuws-In de veeleisende wereld van industriële machines komt er geen einde aan de zoektocht naar efficiëntie, betrouwbaarheid en een lange levensduur. De kern van veel mechanische systemen bestaat uit lagers, cruciale componenten die wrijving en slijtage verminderen. Van de verschillende beschikbare typen, zelfsmerende lagers van koperlegering zijn uitgegroeid tot een superieure oplossing voor tal van uitdagende toepassingen. Deze geavanceerde componenten combineren de uitstekende thermische geleidbaarheid en corrosieweerstand van koper met ingebedde vaste smeermiddelen, waardoor een lager ontstaat dat soepel werkt met minimaal onderhoud. Dit artikel gaat in op de unieke voordelen van deze lagers, verkent hun diverse toepassingen en biedt belangrijke inzichten voor ingenieurs en onderhoudsprofessionals die de machineprestaties willen optimaliseren.

Wat zijn zelfsmerende lagers van koperlegering?

Zelfsmerende lagers van koperlegering zijn een gespecialiseerd type glijlager dat is ontworpen om te werken zonder de noodzaak van een extern vloeibaar smeermiddel. Ze worden doorgaans vervaardigd door middel van poedermetallurgie, een proces waarbij een mengsel van koper-, tin- en andere legeringselementpoeders wordt gecomprimeerd en gesinterd met vaste smeermiddelen zoals grafiet of PTFE. Hierdoor ontstaat een composietmateriaal met een sterke, dragende matrix, afgewisseld met zakjes smeermiddel. Terwijl het lager in werking is, zorgt de door wrijving gegenereerde hitte ervoor dat de vaste smeermiddelen een dunne, beschermende film op het oppervlak van de passende as overbrengen, waardoor consistente prestaties met lage wrijving worden gegarandeerd, zelfs in extreme omstandigheden.

- Kernsamenstelling: Een basismatrix, vaak gemaakt van brons (koper-tinlegering) of andere koperlegeringen zoals koper-lood of koper-ijzer, die zorgt voor structurele sterkte en warmteafvoer.

- Smeringsmechanisme: Ingebedde vaste smeermiddelen (bijvoorbeeld grafiet, PTFE, molybdeendisulfide) worden gelijkmatig door het materiaal verdeeld en komen tijdens het gebruik langzaam vrij.

- Belangrijkste kenmerken: Deze lagers zijn inherent onderhoudsvrij en kunnen werken in omgevingen met hoge temperaturen en vacuüm, waar conventionele oliën zouden falen.

- Productieproces: De poedermetallurgietechniek maakt nauwkeurige controle over de porositeit en smeermiddelverdeling mogelijk, waardoor maatwerk voor specifieke operationele behoeften mogelijk wordt.

JOSG-uitwerpergeleidingsbussen Solide zelfsmerende lagers

Belangrijkste voordelen van zelfsmerende bronzen lagers

De adoptie van zelfsmerende bronzen lagers wordt aangedreven door een groot aantal overtuigende voordelen die rechtstreeks van invloed zijn op de operationele efficiëntie en de totale eigendomskosten. Hun belangrijkste voordeel is de eliminatie van terugkerende smering, waardoor de onderhoudsschema's worden verkort, vervuiling in gevoelige omgevingen zoals voedselverwerking wordt voorkomen en de arbeids- en smeermiddelkosten op de lange termijn worden verlaagd. Bovendien zorgt hun inherente ontwerp voor een betrouwbare werking, zelfs tijdens start-stopcycli of in situaties waarin een continue oliefilm niet kan worden gehandhaafd, waardoor catastrofale vastlopen en slijtage effectief worden voorkomen.

- Onderhoudsvrije werking: Er zijn geen smeerpunten of oliereservoirs nodig, wat het ontwerp en het onderhoud van de machine vereenvoudigt.

- Betrouwbaarheid onder zware omstandigheden: Presteer consistent in omgevingen met extreme temperaturen, stof, vuil of waar smeermiddelen kunnen worden weggespoeld.

- Verminderde slijtage van bijpassende componenten: De transferfolie beschermt zowel het lager als de as, waardoor de levensduur van het gehele samenstel wordt verlengd.

- Corrosiebestendigheid: Koperlegeringen zijn van nature bestand tegen corrosie, waardoor de duurzaamheid in vochtige of chemisch agressieve atmosferen wordt verbeterd.

- Hoge laadcapaciteit: Dankzij de sterkte van de matrix van de koperlegering zijn deze lagers bestand tegen aanzienlijke statische en dynamische belastingen.

Vergelijking met traditionele lagertypen

Bij het selecteren van een lager voor een toepassing is het van cruciaal belang om te begrijpen hoe zelfsmerende koperlegeringen zich verhouden tot alternatieven zoals olie-geïmpregneerd brons of wentellagers. Hoewel elk type zijn plaats heeft, bieden zelfsmerende varianten een unieke reeks eigenschappen die ze onmisbaar maken voor specifieke gebruikssituaties. De volgende tabel schetst een duidelijke vergelijking op basis van de belangrijkste operationele parameters.

| Parameter | Zelfsmerende koperlegering | Olie-geïmpregneerd brons | Kogellagers |

| Smeringsvereiste | Geen | Heeft af en toe aanvulling nodig | Vereist periodiek smeren/oliën |

| Bedrijfstemperatuur | Zeer Hoog (tot 300°C) | Matig | Beperkt (afhankelijk van vet) |

| Laadvermogen | Hoog (vooral bij schokbelastingen) | Matig | Hoog (maar slecht voor schokbelastingen) |

| Verontreinigingsweerstand | Uitstekend | Slecht (poriën kunnen verstopt raken) | Slecht (vereist afdichtingen) |

| Geluidsniveau | Rustig | Rustig | Kan luidruchtig zijn |

Toepassingen in moderne machines

De unieke eigenschappen van zelfsmerende lagers van koperlegering maken ze tot het voorkeursonderdeel in een breed spectrum van industrieën. Van zware industriële apparatuur tot nauwkeurige autosystemen: hun vermogen om betrouwbaar te presteren onder stress en zonder onderhoud lost complexe technische uitdagingen op. Ze worden vooral gewaardeerd in toepassingen waar toegang voor onderhoud moeilijk, duur of onmogelijk is, en in omgevingen waar verontreiniging door vloeibare smeermiddelen onaanvaardbaar is.

- Automobielproductie: Gebruikt in ophangingssystemen, stuurverbindingen, rempedalen en koppelingslagers waar een lange levensduur en stilte van cruciaal belang zijn.

- Bouw- en landbouwapparatuur: Ideaal voor draaipunten, hydraulische cilinderuiteinden en laderverbindingen die worden blootgesteld aan hoge schokbelastingen en extreme vervuiling.

- Voedsel- en drankverwerking: Essentieel voor transportsystemen, mixers en verpakkingsapparatuur waarbij lekkage van smeermiddel de hygiënenormen zou schenden.

- Industriële automatisering en robotica: Zorg voor nauwkeurige, onderhoudsvrije bewegingen in verbindingen, schuiven en actuatoren binnen robotarmen en geautomatiseerde assemblagelijnen.

Hoe u de juiste koperlegeringsbus kiest

Het juiste selecteren bus van koperlegering voor een specifieke toepassing is een cruciale beslissing die de prestaties, levensduur en kosteneffectiviteit beïnvloedt. De keuze is niet one-size-fits-all; het vereist een zorgvuldige evaluatie van operationele parameters. Belangrijke factoren zijn onder meer de omvang en het type belasting (statisch, dynamisch of schok), bedrijfssnelheden, temperatuurbereiken, aanwezigheid van verontreinigingen en de specifieke omgevingsomstandigheden. Als u deze variabelen begrijpt, zorgt u ervoor dat het geselecteerde lagermateriaal en ontwerp optimaal presteren.

- Belastingsanalyse: Bepaal of de belasting continu, intermitterend of schokgericht is. Bij zwaardere belastingen kunnen legeringen met een hogere druksterkte nodig zijn.

- Overweging van de PV-waarde: Bereken het product van de lagerdruk (P) en de oppervlaktesnelheid (V). Het gekozen materiaal moet een maximale PV-waarde hebben die hoger is dan de berekende waarde van de toepassing.

- Milieubeoordeling: Evalueer de blootstelling aan vocht, chemicaliën of extreme temperaturen om een legering te selecteren met geschikte corrosieweerstand en thermische stabiliteit.

- Schachtmateriaal en hardheid: Zorg voor compatibiliteit tussen het lager en het asmateriaal om slijtage te minimaliseren. Over het algemeen wordt een hardere schacht aanbevolen.

- Aanpassingsopties: Bedenk of speciale kenmerken zoals flenzen, drukringen of specifieke toleranties nodig zijn voor uw montage.

Onderhoudstips voor langdurige prestaties

Hoewel bekend om zijn onderhoudsvrije lagers Zelfsmerende lagers van koperlegering profiteren nog steeds van een juiste installatie en incidentele inspectie om hun levensduur te maximaliseren. Het mantra voor deze componenten is 'passen en vergeten', maar dit geldt alleen als ze vanaf het begin correct zijn gemonteerd. Een juiste behandeling zorgt ervoor dat de ingebedde vaste smeermiddelen hun werk op de lange termijn effectief kunnen doen, waardoor voortijdige uitval wordt voorkomen en dure bijpassende componenten worden beschermd.

- Correcte installatie: Gebruik het juiste gereedschap (doorns of persen) om beschadiging van het lager tijdens het persen te voorkomen. Zorg ervoor dat de behuizingsboring schoon, rond en binnen de gespecificeerde tolerantie is.

- Vermijd smering: Breng tijdens de installatie geen vet of olie aan. Dit kan de poriën verstoppen, waardoor de vaste smeerstoffen niet meer kunnen functioneren en schurende verontreinigingen kunnen worden aangetrokken.

- Regelmatige visuele inspectie: Controleer tijdens het routineonderhoud van de machine op tekenen van overmatige slijtage, barsten of schade door vreemde voorwerpen die de prestaties kunnen belemmeren.

- Zorg voor een goede opruiming: Houd de aanbevolen radiale speling aan tussen de binnendiameter van het lager en de as om thermische uitzetting en vorming van een smeerfilm mogelijk te maken.

- Houd het schoon: Bescherm het lager- en asoppervlak tegen schurend vuil en puin tijdens montage en gebruik om schurende slijtage tot een minimum te beperken.

Veelgestelde vragen

Wat is de maximale temperatuur voor zelfsmerende lagers?

De maximale bedrijfstemperatuur voor zelfsmerende lagers van koperlegering hangt vooral af van het type vast smeermiddel dat wordt gebruikt. Standaard op grafiet gebaseerde lagers kunnen doorgaans continu werken bij temperaturen tot 350 °C (662 °F) en zelfs hoger in inerte atmosferen. Voor toepassingen met hogere temperaturen of oxidatieve omgevingen zijn speciale smeermiddelmengsels en legeringen vereist. Het is van cruciaal belang om de specificaties van de fabrikant te raadplegen, omdat de mechanische sterkte van de koperlegering zelf ook kan afnemen bij hogere temperaturen.

Kunnen zelfsmerende lagers worden gebruikt in voedselveilige toepassingen?

Ja, absoluut. Dit is een van hun opvallende toepassingen. Veel zelfsmerende bronzen lagers worden vervaardigd met behulp van FDA-conforme materialen, zoals specifieke bronslegeringen en vaste smeermiddelen zoals PTFE of grafiet die zijn goedgekeurd voor incidenteel contact met voedsel. Hun inherente vermogen om te werken zonder externe smeermiddelen elimineert het risico dat olie of vet voedselproducten verontreinigt, waardoor ze ideaal zijn voor gebruik in mixers, transportbanden, verpakkingsapparatuur en andere machines in de voedingsmiddelen- en drankenindustrie.

Hoe lang gaan zelfsmerende lagers mee?

De levensduur van een onderhoudsvrij lager is geen vast getal, maar wordt bepaald door de specifieke bedrijfsomstandigheden van de toepassing, voornamelijk de PV-waarde (Pressure-Velocity). Onder ideale omstandigheden kunnen ze, binnen de ontwerpgrenzen, de hele levensduur van de machine meegaan – vaak jaren of zelfs tientallen jaren. Factoren die de levensduur aanzienlijk verkorten, zijn onder meer gebruik boven de aanbevolen PV-limiet, blootstelling aan ernstige vervuiling, verkeerde uitlijning en onjuiste installatie. Berekeningen van de levensduur op basis van slijtage zijn bij de meeste fabrikanten verkrijgbaar voor een nauwkeurige planning.

Wat is het verschil tussen oliegevulde en zelfsmerende lagers?

Hoewel beide zijn ontworpen om het onderhoud te verminderen, verschillen hun mechanismen aanzienlijk. Met olie gevulde bronzen lagers (met olie geïmpregneerd) bevatten een oliereservoir in hun poreuze structuur, dat tijdens bedrijf naar buiten zuigt om de as te smeren. Ze vereisen uiteindelijk aanvulling van de olie. Daarentegen zelfsmerende lagers van koperlegering bevatten vaste smeermiddelen (bijvoorbeeld grafiet, PTFE) ingebed in de matrix. Deze vaste stoffen brengen een smeerfilm over op de as en hoeven niet te worden bijgevuld, waardoor ze echt onderhoudsvrij zijn en geschikt voor een breder scala aan omgevingen, waaronder hoge temperaturen en vacuüms waar olie zou worden afgebroken, verbrand of verdampt.